电极冷却水套的任务

冷却水套的主要任务如下:

1、将电极固定在需要的位置上;

2、防止电极在没有玻璃覆盖的过渡部位被氧化;

3、在电极插入的部分要防止由于温度过高,电流过早进入玻璃液,造成耐火材料局部损坏 。

对电极冷冷却水套的要求1、尽可能不对周围玻璃和耐火材料产生不良的影响;

2、使用寿命要长,以保证在熔炉整个工 作周期内正常运行;

3、对周围玻璃和耐火材料吸收的热量要少而且能起到对电极保护的良好效果;

4、冷却水套及其冷却系统应简单,操作方便,不需经常维护;

5、电极可以根据需要,比较容易地向炉内推进 。

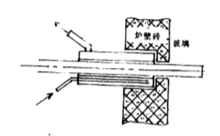

电极冷却水套的种类及特点间接冷却水套在这种水套中,冷却水是在内外封闭的夹层中流动,不直接与电极接触。由于内壁 的直径略大于电极直径,故两者间不可避免地会存在一个很薄的空气层,影响冷却效果 ,进而缩短电极的使用寿命 。

实践表明,间接水冷套易使电极再靠近地壁砖内侧的部位产生狭脖形的侵蚀,造成电极从此处断裂。这种现象被称为“颈蚀” 。间接水冷套的最大优点是不易漏水 。2

直接水冷套直接水冷套的使用寿命可以很长,能安全使用 一个炉期。在正常情况下,不产生电极的狭脖侵蚀,电极不易 出现折断现象。除此以外,由于直接冷却电极,在水套前端周围的玻璃液受到强烈地冷却,因此耐火材料温度降低,电阻增大,这样可避免耐火材料损坏,以及电极弯曲。 其缺点是电极与水冷 套塞头之间若处理不当易漏水 ,造成操作不便 。

加氮气保护的水冷套这种水套由于前端只 是贴在炉壁砖的外侧,因此要在水套与炉壁砖的接合处吹氮气,以免该段电极与空气接触 。

电极冷却水套结构改进目前国内玻璃池炉上使用的电极水套大多为直冷式水套。其尾部装有“O”型密封圈防止冷却水从此处漏出 。 插入炉墙中的前端塞头则为敝开式,电极和水套之间存在一定的缝隙。这种水套如前所述,突出的缺点就是通水 操作很不方便。因为烤炉阶段水套是不能通水的,直到池炉中玻璃液的温度达到12 0℃ 以上时,玻璃流入电极砖孔中,将水套前端与电极间的缝 隙封住后,才能尝试通水,如该缝隙未被玻璃液 完全封严的话,水仍会从此处漏 出,或进入池内在高温玻璃中翻起大泡,或顺 着电极砖孔流至炉外,严重时会造成炉砖炸裂,降低炉体寿命。个别电极水套有时要反复通水数次才能成功。同时由于熔炉附近的温度很高,一旦发现焊缝,密封圈或进出水管等处漏水时,更换及维护都是十分困难 。2

解决水套漏水在水套前端所处的沪墙内温度可高达1000℃,在 这样的温度下是无法对水套前端进行密封的。但如果改变一下思维角度,仔细分析各个环节,就会发现常规思维中忽略了一个重要的因素,即冷却水的作用。如果在水套制作过程中就将前后二端均事先密封好的话,那么冷却水在烤炉之前就可以在水套中进行循环,随着烤炉温度的增加,水套所承受的热量绝大部分都被循环水带走,这样就可以保证水套前端的温度始终处于100C以下,使高温密封环工作在安全温度下。

当正常生产一段时期后,即使密封环出现了高温老化,但此时玻璃也早已在水套前端形成了封闭层,确保冷却水不会由此泄漏。由此可得出结论。在1000℃左右的外部环境下,这种全密封结构的直冷水套在使用时不仅不存在风险,反而具有很高的安全系数,不仅避免了因水套高温阶段漏水对炉体造成的损害,而且大大提高了操作上的方便性和可靠性。

改进进出水管的连接方法冷却水套上的进 出水管原设计为100~200mm长,安装好后与炉墙之间的距离很近。因此温度比较高,用胶管连接后,如循环水量不足或偶尔停水时,胶管极易因高温而老化漏水,更换时操作人员易被灼伤。为了解决这一问题,一般是用焊接方法将相同材料的不锈钢水管接长,使其远离炉墙。但因水管壁较薄,同时不锈钢焊接比较困难,所以在操作上存在一定的困难。

在水套不锈钢水管的端口车出螺纹后,再用相同直径的镀锌水管与其相互连接,也可以达到使用要求。经过实际验证,这种方法不仅可行,而且效果比原来更好。既可根据不同部位的温度来调整金属水管的长度,使胶质水管真正处于安全的温度区,同时还可以通过水管弯头来改变镀锌水管的角度和方向,便于工人操作。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国